KI-gestützte Robotersteuerung

Wenn der Cobot zeichnet

Die Kombination von Robotik und künstlicher Intelligenz (KI) verspricht großes Potenzial für die Produktion. Werden Bewegungsanweisungen etwa von einem KI-Algorithmus berechnet, muss nicht für jede neue Fertigungsaufgabe eine Fachperson hinzugezogen werden. Nach diesem Prinzip haben Forschende am IHP-Institut für Integrierte Produktion Hannover einem Cobot das Zeichnen beigebracht.

Dieses , das ausschlieÃlich relevante Kanten enthält, kann von einem Cobot nachgezeichnet werden. (Bild: Susann Reichert / IPH gGmbh)

Kollaborierende Roboter, auch Cobots genannt, übernehmen in der Produktion Aufgaben, die üblicherweise von menschlichen Händen ausgeführt werden. Im Vergleich zu klassischen Industrierobotern sind sie kleiner und flexibler. Sie sind dafür gebaut, Seite an Seite mit Menschen zusammenzuarbeiten. Zudem zeichnen sich Cobots durch eine intuitivere Handhabung und geringeren – allerdings manuellen – Programmieraufwand aus. Der Einsatz lohnt sich daher nur für repetitive Bewegungsabläufe. Aufgaben, bei denen Flexibilität gefordert ist – etwa bei der Fertigung von Einzelstücken nach individuellen Kundenwünschen – können Cobots noch nicht sinnvoll übernehmen. Mit Hilfe von künstlicher Intelligenz (KI) könnte sich dies jedoch ändern. KI-Algorithmen übernehmen dabei die Aufgabe, Bewegungsanweisungen für den Cobot zu erstellen. In Zukunft könnten Cobots somit auch von Personen ohne Programmierkenntnisse bedient werden.

Ein Beispiel für die Verbindung von Cobot und KI haben Forschende am IPH – Institut für Integrierte Produktion Hannover entwickelt. Sie haben einem Cobot beigebracht, Bilder detailliert nachzuzeichnen. Dabei wird ein zuvor unbekanntes Bild mittels KI analysiert und in eine Bewegungsanweisung für den Roboter umgewandelt.

Mit mehreren verarbeitungs-Algorithmen wird ein in ein Schwarz-WeiÃ-umgewandelt, das ausschlieÃlich relevante Kanten enthält. (Bild: Leonard Engelke / IPH gGmbh)

Mehrere Schritte

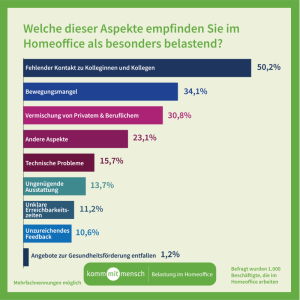

Damit das Bild vom Cobot gezeichnet werden kann, sind zunächst mehrere Bildverarbeitungs-Schritte notwendig. Ziel ist es, das Bild so umzuwandeln, dass nur die wichtigen Kanten übrig bleiben. Für die Bildverarbeitung greifen mehrere Algorithmen ineinander. Zunächst wird das Bild in ein Schwarz-Weiß-Bild umgewandelt. Anschließend wird der Weichzeichner Gaussian Blur angewandt, um Bilderrauschen, Artefakte und kleinere Details zu entfernen. Danach kommt der Canny-Algorithmus (Canny Edge Detector) zum Einsatz: Dieser prüft jeden einzelnen Pixel darauf, wie stark sich dieser von seiner Umgebung abhebt. Pixel, die sich stark abheben, werden als Kante erkannt, alle anderen Pixel werden entfernt. So entsteht ein Schwarz-Weiß-Bild, das ausschließlich relevante Kanten enthält (siehe Zeichnung).

Anschließend erstellt die KI den Programmiercode für den Cobot, der damit das Bild möglichst effizient zeichnen kann. Das Ziel ist es, nicht für jeden Pixel eine eigene Bewegungsanweisung zu erstellen, sondern so viele Pixel wie möglich in einer einzelnen Bewegung zu zeichnen. Die Zeichnung erfolgt also nicht Punkt für Punkt, sondern in langen, verbundenen Linien – überflüssige Bildfragmente werden weggelassen. Die KI trifft dabei die Entscheidungen, welche Bildpunkte tatsächlich relevant sind und welche entfallen werden können.

Möglichkeiten für die Fertigung

Die Kombination aus Robotik und KI-Bilderkennung bietet perspektivisch Möglichkeiten für verschiedene Fertigungsbereiche. So könnten Cobots künftig individuelle Gravuren auf unterschiedliche Produkte aufbringen. Die KI-Bilderkennung erkennt die Größe und Form des Produkts, die Oberflächenbeschaffenheit und das Material und errechnet die richtigen Parameter für den Cobot, der die Gravur aufbringt.

In der Werkstattfertigung könnte ein solcher Roboter ein individuelles Bauteil verschweißen. Benötigt würde dafür die CAD-Datei der Bauteilgeometrie sowie die Schweißnahtposition – die Bewegungsanweisungen für den Roboter errechnet dann ein KI-Algorithmus.

Potenzial verspricht das Zusammenspiel von KI und Cobot auch bei der Qualitätssicherung: Die KI erkennt fehlerhafte Werkstücke, der Cobot sortiert sie aus. Wird die Qualität bereits während des Fertigungsprozesses erfasst, kann die KI bei Abweichungen eigenständig die Parameter anpassen und dadurch Ausschuss vermeiden. Die KI-basierte Qualitätssicherung beim 3D-Druck von individuellen Medizinprodukten hat das IPH bereits im Forschungsprojekt ‘Saviour’ erforscht.

Das könnte Sie auch interessieren

Um die Qualität zu erhöhen und effizienter zu produzieren, validiert Airbus Atlantic schon heute Produktionsprozesse virtuell am digitalen Zwilling. Was mit einigen simulierten Roboterzellen begann, könnte den Grundstein einer virtuellen Validierung kompletter Werkstätten bilden. ‣ weiterlesen

Mit der Digitalisierung ihrer Produktion erlangen Unternehmen mehr Produktivität, Flexibilität und Datendurchgängigkeit. Allerdings blockieren heterogene IT- und OT-Landschaften vielerorts die notwendige Modernisierung. Außerdem fehlen Fachleute für aufwendige Innovationsprojekte. In diesem Szenario bietet sich eine modulare Software-Plattform an, die vorhandene IT- und OT-Strukturen vernetzt sowie die Schwächen bisheriger Ansätze aus starr verketteten SPS-basierten Lösungen vermeidet. ‣ weiterlesen

Die strukturelle Verbesserung der Kosten und Profitabiltät steht für große Industrieunternehmen in diesem Jahr ganz oben auf der Managementagenda. Für zwei Drittel der Vorstände hat das Thema laut einer Studie der Managementberatung Horváth größte Bedeutung. Im Zuge dessen setzt sich die Deglobalisierung der Unternehmen fort: aus Exportweltmeistern werden transnationale Organisationen. Deutschland profitiert hier laut der Studie nicht. ‣ weiterlesen

Mit dem TechnikRadar untersuchen Acatech, die Körber-Stiftung und das Zentrum für Interdisziplinäre Risiko- und Innovationsforschung der Universität Stuttgart jährlichen, wie sich die Technikeinstellungen in der Bevölkerung in den letzten Jahren verändert haben und dass die Deutschen im Vergleich mit ihren europäischen Nachbarn Technik differenzierter bewerten. Die Daten aus den seit 2017 regelmäßig durchgeführten Repräsentativumfragen lassen einen Längsschnittvergleich zu – und dieser zeigt: In einigen zentralen Fragen haben sich ältere und jüngere Menschen in Deutschland stetig voneinander entfernt. ‣ weiterlesen

Zwar erhöhen Firmen mittels Wartung die Verfügbarkeit ihrer Anlagen. Laut einer Studie von ABB kommt es bei der Mehrheit der Befragten monatlich jedoch zu mindestens einem ungeplanten Stillstand. ‣ weiterlesen

Bei der Planung von Maschinen und Anlagen arbeiten viele Domänen einander zu. Das erschwert den Datenaustausch. Zwar unterstützen Product-Lifecycle-Management-Systeme (PLM), diese sind aber oft aufwendig in ihrer Integration. Mit einer selbst entwickelten Software will das Fraunhofer IFF nun eine Alternative bieten. ‣ weiterlesen

Das Fraunhofer-Institut für Photonische Mikrosysteme IPMS präsentiert einen Demonstrator für die vorausschauende Wartung von Industrieanlagen. Dieser nutzt Sensorik, kombiniert mit einer auf künstlicher Intelligenz (KI) basierenden Datenverarbeitung, um potenzielle Maschinenschäden frühzeitig zu erkennen und kostspielige Ausfallzeiten zu vermeiden. ‣ weiterlesen

Vom 22. bis zum 26. April wird Hannover zum Schaufenster für die Industrie. Neben künstlicher Intelligenz sollen insbesondere Produkte und Services für eine nachhaltigere Industrie im Fokus stehen. ‣ weiterlesen

Im Juli 2023 ist die neue EU-Maschinenverordnung in Kraft getreten. Ab dann bleiben noch 42 Monate, um die neuen Vorgaben anzuwenden. Welche securityrelevanten Aspekte dabei von Bedeutung sind, zeigt der folgende Beitrag. ‣ weiterlesen

Für das aktuelle Allianz Risk Barometer wurden 3000 Risikoexperten befragt. Das Ergebnis: Als größte Risiken nennen die Teilnehmer Datenpannen, Angriffe auf kritische Infrastruktur oder Vermögenswerte und vermehrte Ransomware-Attacken. Anders als weltweit schafft es der Fachkräftemangel in Deutschland auf Platz 4.‣ weiterlesen

Quantencomputing könnte das Lieferkettenmanagement revolutionieren. Denn es ermöglicht eine schnellere und genauere Analyse komplexer Datensätze, löst bislang unlösbare Optimierungsprobleme und könnte Lieferketten besser absichern. Nikhil Malhotra von Tech Mahindra erläutert die Grundlagen hinter dieser Art zu rechnen und wie dies künftig das Supply Chain Management voranbringen könnte. ‣ weiterlesen